فهرست مقاله

قالب سازی فلزات ؛ راهنمای جامع از طراحی تا تولید

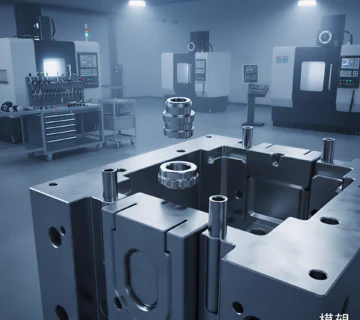

قالب سازی فلزات یکی از مهمترین فرآیندهای صنعتی است که در تولید قطعات فلزی با دقت بالا و کیفیت مطلوب نقش اساسی دارد. این فرآیند شامل مراحل مختلفی از طراحی اولیه تا تولید و نگهداری قالب است. در این مقاله به بررسی اصول ، فرآیند ها تجهیزات و نکات کلیدی در قالب سازی فلزات راهنمای جامع پرداخته خواهد شد.

قالب سازی فلزات چیست؟

قالبسازی فلزات به فرایندی گفته میشود که در آن قالبهایی جهت شکلدهی به فلزات طراحی و ساخته میشوند. این قالبها معمولاً از مواد مقاومی مانند فولاد یا آلیاژهای مستحکم تولید میشوند و در روشهای مختلف برای ساخت قطعات فلزی مورد استفاده قرار میگیرند. این حوزه در صنایع متنوعی مثل خودروسازی، تولید لوازم خانگی، الکترونیک و هوافضا نقش مهمی ایفا میکند.

مراحل طراحی و ساخت قالب فلزی

مراحل طراحی و قالب سازی فلزات یک فرآیند پیچیده و دقیق است که نیازمند تخصص و دانش فنی بالا دارد .

در ادامه، به بررسی دقیقتر این مراحل میپردازیم:

تحلیل نیازها و مشخصات قطعه

اولین گام در طراحی قالب، بررسی نیازهای مشتری و مشخصات فنی قطعه مورد نظر است. این مرحله شامل تحلیل ابعاد، جنس مواد، تعداد تولید و الزامات کیفیتی میشود. در این تحلیل، باید به دقت به مواردی مانند تلرانسهای ابعادی، پرداخت سطح و خواص مکانیکی قطعه توجه شود.

طراحی قالب با نرمافزارهای مهندسی

امروزه طراحی قالب با استفاده از نرمافزارهای CAD مانند SolidWorks، CATIA و AutoCAD انجام میشود. این ابزارها امکان طراحی دقیق و بهینهسازی فرآیند قالبسازی را فراهم میکنند. با استفاده از این نرمافزارها، میتوان مدل سه بعدی قالب را طراحی کرده و آن را از نظر استحکام، جریان مواد و سایر پارامترهای مهم مورد بررسی قرار داد.

انتخاب متریال مناسب

جنس قالب بر اساس نوع فلز مورد استفاده و شرایط تولید انتخاب میشود. معمولاً برای ساخت قالبها از فولادهای سختکاریشده، فولادهای ابزارکاری و آلیاژهای مخصوص استفاده میشود. انتخاب متریال مناسب ، نقش مهمی در طول عمر و کیفیت قالب دارد.

ساخت قالب

پس از طراحی، فرآیند ساخت قالب آغاز میشود. این مرحله شامل برشکاری، تراشکاری، فرزکاری، سنگزنی و عملیات حرارتی است. تکنیکهایی مانند CNC machining و EDM (ماشینکاری تخلیه الکتریکی) نقش مهمی در دقت و کیفیت قالب دارند. استفاده از این تکنیکها، امکان تولید قالبهای با دقت بالا و پیچیدگی زیاد را فراهم میکند.

تست و اصلاح قالب

پس از ساخت، قالبها مورد آزمایش قرار گرفته و هرگونه نقص احتمالی اصلاح میشود. آزمایشها شامل بررسی ابعادی، دقت سطحی و مقاومت مکانیکی قالب هستند. این مرحله، برای اطمینان از کیفیت و عملکرد صحیح قالب بسیار حائز اهمیت است.

مقالات پیشنهادی سردبیر :

انواع قالب سازی فلزات

قالب سازی فلزات دارای انواع مختلفی است که هر کدام برای کاربردهای خاصی مناسب هستند. در ادامه، به بررسی برخی از مهمترین انواع قالبها میپردازیم:

قالبهای سنبه و ماتریس (Die and Punch)

این قالبها برای برش و شکلدهی فلزات طراحی شدهاند و از دو بخش اصلی، سنبه (Punch) و ماتریس (Die) تشکیل میشوند. سنبه وظیفه برش یا فرمدهی قطعه فلزی را بر عهده دارد، در حالی که ماتریس برای نگهداشتن قطعه و جلوگیری از تغییر شکلهای ناخواسته به کار میرود. قالبهای سنبه و ماتریس در تولید قطعاتی مانند واشرها، پیچها و مهرهها بسیار پرکاربرد هستند.

قالبهای کششی (Drawing Dies)

در این روش، ورقهای فلزی تحت نیروی کشش قرار گرفته و به شکلهای مورد نظر تبدیل میشوند. این نوع قالبها معمولاً در تولید قطعاتی مانند مخازن و بدنههای فلزی استفاده میشوند. قالبهای کششی از فولاد سختکاری شده ساخته میشوند تا توانایی مقاومت در برابر فشارهای بالای کششی را داشته باشند.

قالبهای پروگرسیو (Progressive Dies)

این قالبها شامل چندین مرحله کاری هستند که در هر مرحله بخشی از فرآیند ساخت قطعه تکمیل میشود. قالبهای پروگرسیو مناسب برای تولید قطعات در تیراژ بالا و با دقت زیاد هستند. این قالبها با عملکرد خودکار، نیاز به دخالت دستی را به حداقل رسانده و فرآیند تولید را تسریع میکنند.

قالبهای ریختهگری (Casting Molds)

نگهداری و تعمیر قالب های فلزی

قالبها پس از مدتی استفاده دچار استهلاک میشوند و نیاز به تعمیر دارند. برنامههای نگهداری شامل:

- بررسی منظم سایش و ترکخوردگی قالب

- تمیزکاری و روانکاری قطعات متحرک

- سختکاری مجدد سطح قالب در صورت نیاز

نتیجهگیری

در فرآیند تخصصی قالب سازی، دقت در جزئیات ابزارهای برشی تضمینکننده کیفیت نهایی محصول است. بهویژه عملکرد یک قالب سنبه ماتریس پانچ، که تحت بارهای ضربهای مداوم قرار دارد، بسیار حساس میباشد. دو رکن اصلی این ابزار، یعنی سنبه پانچ و ماتریس پانچ، همواره در معرض شدیدترین تنشها و سایشها هستند. کند شدن لبههای برش در این اجزا، به سرعت منجر به افزایش نیروی پرس و تولید قطعات پلیسهدار میشود. از این رو، استقرار یک نظام دقیق بازرسی و تعمیر قالب برای پایش مداوم وضعیت این قطعات ضروری است. توصیه میشود در حین بازرسی، علاوه بر تیزی لبهها، لقی (Clearance) استاندارد میان سنبه و ماتریس نیز کنترل گردد. این رویکرد پیشگیرانه، متضمن تداوم تولید کیفی و افزایش عمر مفید کل مجموعه قالب خواهد بود.