قالب سازی یکی از مهمترین مراحل در تولید قطعات خودرو است که کیفیت، دقت و دوام محصولات نهایی را تحت تأثیر قرار میدهد. انتخاب مواد مناسب برای ساخت قالبها، نقش کلیدی در بهبود عملکرد، کاهش هزینههای تولید و افزایش طول عمر قالبها دارد. در این مقاله، به بررسی بهترین مواد مورد استفاده در قالبسازی قطعات خودرو، ویژگیهای آنها و تأثیرشان بر کیفیت تولید خواهیم پرداخت.

فهرست مقاله

- 1 معیارهای انتخاب بهترین مواد برای قالب سازی قطعات خودرو

- 2 انواع مواد مورد استفاده در قالبسازی قطعات خودرو

- 3 روشهای بهینهسازی عملکرد مواد قالبسازی

معیارهای انتخاب بهترین مواد برای قالب سازی قطعات خودرو

برای انتخاب بهترین مواد در ساخت قالب سازی قطعات خودرو ، باید فاکتورهای زیر را در نظر گرفت:

- مقاومت به سایش: قالبها باید در برابر سایش ناشی از فرآیند تولید، مانند پرسکاری و تزریق پلاستیک، مقاومت بالایی داشته باشند.

- مقاومت به حرارت: برخی فرآیندهای تولید، مانند ریختهگری و فورج، دمای بالایی را به قالب تحمیل میکنند.

- چقرمگی و استحکام: قالب باید در برابر تنشهای مکانیکی و ضربههای ناگهانی مقاوم باشد.

- قابلیت ماشینکاری: امکان پرداختکاری و ماشینکاری دقیق قالب، تأثیر زیادی در کیفیت نهایی قطعات دارد.

- مقاومت به خوردگی: قالبها باید در برابر عوامل شیمیایی و رطوبت مقاوم باشند.

انواع مواد مورد استفاده در قالبسازی قطعات خودرو

1. فولادهای ابزارکاری (Tool Steels)

فولاد های ابزارکاری یکی از پرکاربردترین مواد در قالبسازی خودرو هستند و انواع مختلفی دارند:

فولادهای سردکار (Cold Work Tool Steels)

- D2، A2، O1: دارای سختی و مقاومت سایشی بالا، مناسب برای پرسکاری و برشکاری قطعات فلزی.

- ویژگیها:

- سختی بالا پس از عملیات حرارتی

- مقاومت عالی در برابر سایش

- مناسب برای قالبهای برشی و کششی

فولاد های گرمکار (Hot Work Tool Steels)

- H13، H11، H21: برای قالبهایی که در معرض دمای بالا هستند، مانند قالبهای ریختهگری و فورج.

- ویژگیها:

- مقاومت عالی در برابر شوک حرارتی

- استحکام بالا در دماهای بالا

- کاهش ترکخوردگی ناشی از تغییرات دمایی

فولادهای زنگنزن (Stainless Steels)

- 420، 440C، 316L: مناسب برای قالبهایی که نیاز به مقاومت در برابر خوردگی دارند.

- ویژگیها:

- مقاومت بالا در برابر زنگزدگی

- قابلیت پرداختکاری عالی

- مناسب برای قطعاتی که نیاز به دقت بالا دارند

2. آلیاژهای مس و برلیوم-مس (Copper and Beryllium Copper Alloys)

- BeCu: برای قالبهایی که نیاز به هدایت حرارتی بالا و استحکام کافی دارند.

- ویژگیها:

- افزایش سرعت خنککاری در قالبهای تزریق پلاستیک

- کاهش ایجاد ترکهای حرارتی در قطعات فلزی

- قابلیت ماشینکاری بالا

3. کاربیدهای تنگستن (Tungsten Carbides)

- WC-Co: برای قالبهایی که نیاز به مقاومت سایشی و دوام بسیار بالا دارند.

- ویژگیها:

- سختی فوقالعاده بالا

- مقاومت در برابر تغییر شکل پلاستیکی

- مناسب برای فرآیندهای پرتنش مانند کشش عمیق

4. آلیاژهای آلومینیوم (Aluminum Alloys)

- 7075-T6، 6061: برای قالبهایی که نیاز به وزن کم و قابلیت ماشینکاری سریع دارند.

- ویژگیها:

- وزن سبک

- مناسب برای قالبهای نمونهسازی و تولید کمتیراژ

- قابلیت خنککاری سریع

5. سرامیکهای صنعتی (Industrial Ceramics)

- Zirconia، Silicon Carbide: برای قالبهایی که در شرایط بسیار ساینده و دماهای بالا کار میکنند.

- ویژگیها:

- مقاومت بسیار بالا در برابر خوردگی و سایش

- پایداری در دماهای بالا

- مناسب برای کاربردهای خاص مانند قطعات موتور و سیستمهای اگزوز

روشهای بهینهسازی عملکرد مواد قالبسازی

عملیات حرارتی (Heat Treatment)

برای افزایش استحکام و سختی قالبها، از روشهای عملیات حرارتی زیر استفاده میشود:

- سختکاری و تمپرینگ: افزایش سختی و مقاومت مکانیکی فولادهای ابزارکاری.

- نیتروژندهی سطحی: بهبود مقاومت به سایش و خوردگی.

- کربندهی: افزایش سختی سطحی برای مقاومت بیشتر در برابر سایش.

پوششدهی سطحی (Surface Coating)

برای افزایش دوام قالبها و کاهش اصطکاک، پوششهای خاصی روی سطح آنها اعمال میشود:

- پوشش PVD و CVD: کاهش سایش و افزایش عمر مفید قالب.

- نیترید تیتانیوم (TiN): بهبود مقاومت به خوردگی و خراشیدگی.

- کروم سخت: افزایش مقاومت در برابر زنگزدگی و خراش.

نگهداری و تعمیرات قالب (Maintenance and Repair)

برای افزایش طول عمر قالبها و کاهش هزینههای تعویض، نگهداری منظم ضروری است:

- تمیزکاری و روانکاری بخشهای متحرک برای جلوگیری از فرسایش زودرس.

- بازرسی دورهای برای شناسایی ترکها و مشکلات سطحی.

- تعویض قطعات مستهلک شده برای حفظ دقت و کیفیت قالب.

مقالات پیشنهادی سردبیر:

نتیجهگیری

انتخاب مواد مناسب برای قالبسازی قطعات خودرو تأثیر مستقیمی بر کیفیت تولید، دوام قالبها و هزینههای نگهداری دارد. فولادهای ابزارکاری، آلیاژهای مس، برلیوم-مس، کاربیدهای تنگستن و آلومینیوم از جمله بهترین گزینهها برای قالبسازی هستند. با استفاده از روشهای بهینهسازی مانند عملیات حرارتی، پوششدهی و نگهداری منظم، میتوان طول عمر قالبها را افزایش داده و کیفیت تولید را به حداکثر رساند.

در نهایت، استفاده از فناوریهای جدید و مواد پیشرفته در قالبسازی، علاوه بر بهبود دقت و کیفیت قطعات، به کاهش هزینههای تولید و افزایش بهرهوری کمک شایانی خواهد کرد.

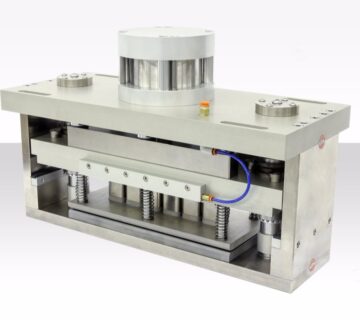

در طراحی قالبهای کشش، کیفیت سطح ابزار نقشی تعیینکننده در سلامت قطعهی خروجی ایفا میکند. به صورت مشخص، ماتریس کشش باید دارای پولیش سطح عالی و سختی مناسب باشد تا جریان مواد را تسهیل کند. بروز هرگونه عیوب سطحی قالب، نظیر خط و خش یا گالینگ (Galling)، به سرعت باعث پارگی ورق یا افت شدید کیفیت ظاهری محصول میشود. توصیه اکید میشود که بازرسیهای دورهای و نگهداری دقیق سطح ماتریس در دستور کار قرار گیرد. این حساسیت در ابزارهای ترکیبی بسیار بیشتر است. برای مثال، در یک قالب پروگرسیو که شامل ایستگاه کشش نیز میشود، بروز عیب در این ایستگاه میتواند عملکرد کل قالب و توالی عملیات را مختل سازد.