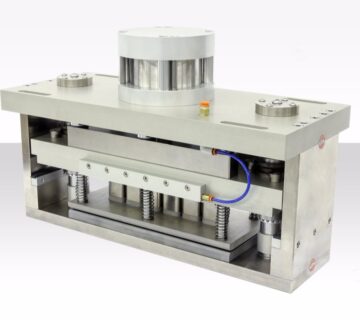

در این محتوا به قالب های کشش و مشکلات آنها خواهیم پرداخت تا بیش از پیش با این نوع قالب ها آشنایی پیدا کنید.

نکات قالب های کشش:

- اثر فشار در قالب های کشش:

افزایش یا کاهش فشار در قالب های کشش به منظور افزایش و یا کاهش نیروی ورقگیر و بمنظور حصول قطعه بدون اشکال میباشد.

- Adjust :

فاصله بین دو کفشک به هنگام طراحی از طرف طراح به عنوان Die HEIGHT تعریف میگردد که این میزان به هنگام تحویل قالب در سایت تولید کننده و به هنگام Tryoutممکن است تغییر کند لازم به ذکر است که میزان اصلاح شده همان مقدار حرکت اسلاید بالای پرس است.کم بودن Adjust ممکن است که باعث عدم شکل گیری کامل قطعه یا در بعضی مواقع برگشت فنری شود.این در حالی است که پایین بودن ADJUST باعث Overloadدر پرس، جا افتادگی و یا دفرمگی در قطعه میشود.

- SPM :

به مفهوم تعداد ضرب در دقیقه (STROKE PER MINUTE) میباشد.افزایش این پارامتر به مقادیربالاتر فرصت ورود ورق به داخل ماتریس کاهش میابد و در نتیجه احتمال پاره شدن ورق بیشتر خواهد شد.

با افزایش spm حجم مواد باید در زمان کمتری ماتریس را پر کند یعنی شکل گیری قطعه بالا رود، قابلیت شکل پذیری ورق کمتر میشود. Spm باید بر اساس قابلیت شکل پذیری ورق و پیچیدگی قطعه در نظر گرفته شود.

- آب بندی:

یکنواختی فاصله بین سطوح عامل هر چه بیشتر باشد یا به عبارتی رنگ آب بندی سطح بیشتری را بپوشاند جریان ورق به داخل قالب بصورت یکنواخت تری صورت میپذیرد. در نتیجه احتمال موج،چروک و داغی و پارگی کمتر است.

ابعاد بلنک:

ابعاد بلنک:

ابعاد بهینه بلنک به گونه ای انتخاب میشود که در حین فرآیند کشش بلنک از بید عبور نکند، آثار موج و پارگی در قطعه پیدا نشود و میزان ضایعات بلنک کم شود.با افزایش ابعاد بلنک موج و چروک کاهش واحتمال پارگی افزایش میابد.

- صافی سطح:

از یک مجموعه پستی و بلندیهای میکروسکوپی تشکیل میشود که به آن زبری سطح گفته میشود.هر چه میزان زبری کمتر باشد پارامتر صافی سطح بیشتر خواهد شد. از آنجا کهزورق در فرآیند شکل دهی بین دو سطح حرکت میکند هرچه سطوحی که ورق از بین آنها عبور میکند صاف تر یا به عبارتی صیقلی تر باشد اصطکاک و درگیری کمتر خواهد شد.

مشکلات قالب های کشش:

- داغی: اثر کاهش ضخامت ورق روی قطعه در حین فرآیند را داغی می نامند.این پدیده به واسطه لقی کم بین سنبه و ماتریس رخ میدهد و رفع آن با پولیش دیواره سنبه و یا ماتریس به تناسب محل داغی خواهد بود.

- علت و چگونگی رفع موج و چروک:

- فشار ورقگیری در حد مناسب تنظیم شده باشد.

- ورقگیر سطح آب بندی مناسبی داشته باشد.

- بیدها بطور مناسب در نظر گرفته شده باشند.

- خاصیت شکل پذیری زیاد ورق.

افزایش فشار ورقگیر وتنظیم شیمهای زیر بالانسر ها روش رفع مشکل میباشد.

- علت و چگونگی رفع پارگی:

خط پاره و پارگی علل متفاوتی دارد.

- زیاد بودن فشار ورقگیر.

- تماس زیاد سطح ورقگیر.

- درگیری بش از اندازه بیدها.

- خشک بودن ورق.

- جهت نورد ورق در راستای کشش نباشد.

مشکلات و نکات قالب های برش:

- دلایل قیچی بر کردن لبه های برشی.

- سر نخوردن پنل در محل بوش ماتریس.

- عمر بیشتر پانچ.

- خنثی شدن نیروهای جانبی.

- دقت در تولید پنل.

عمده ترین مشکلات مشاهده شده در قالب های برش

- پلیسه:

- پلیسه رو به پایین: به علت کلیرنس بیش از اندازه به وجود می آید. و راه حل آن کاهش گپ است. در ضمن تیز نبودن لبه های برشی باعث ایجاد پلیسه رو به پایین میشود.

- پلیسه رو به بالا: گپ کمتر از حد مجاز میباشد و خشکه بالا در هنگام برگشت لبه برشی را با خود به سمت بالا میکشد.

- دفرمگی:

این مشکل در اطراف محل pierce قابل مشاهده است و دلایل آن عبارتند از.

- کم بودن فشار ورقگیر: باید strock و فشار ورقگیر به نحوی باشد که تا خروج کامل پانچ از داخل ماتریس و پنل فشار ورقگیری کاهش نیابد. در غیر اینصورت پانچ اطراف محل سوراخ زده شده را دفرمه خواهد کرد.

- آب بند نبودن ورقگیر: آب بند نبودن ورقگیر چه در محل پانچ و چه در لبه های برشی باعث ایجاد دفرمگی در پنل میشود.برای رفع این مشکل در لبه های برشی باید از آب بند بودن به فاصله 10 تا 15 میلیمتری از لبه برشی اطمینان داشته باشیم و در صورت نیاز نسبت به آب بندی پر فشارتر اقدام کنیم.

- Spring back در لبه های برشی.

- در مرحله کشش اگر میزان کشش و استرس کافی به قطعه وارد نشده باشد، پس از تریم قطعه تمایل به آزاد کردن تنش دارد و به نوعی شاهد spring back خواهیم بود.لذا در حین عملیات کشش باید این موضوع مد نظر قرار گیرد.

- آب بند نبودن ورقگیر و die face که در نتیجه قرارگیری نامناسب قطعه روی کفشک پائین میباشد پس از عمل تریم نوعی دفرمگی در لبه ها دیده میشود که همراه با آزاد شدن پنل و در نتیجه بروز spring back میباشد.

برای رفع این مشکل باید نسبت به آب بندی کامل ورقگیر و کفشک پائین با استفاده از PCH مجددا پنل فیت را تکمیل نماییم. همچنین میتوانیم از فرمی به شکل هرم در لبه های SCRAPبرای کاهش موضعی برگشت فنری استفاده نمائیم.

- SLIP (لغزیدن) :

معمولا در سطوح شیبدار (SLOP WALL) یا دیواره های تخت زاویه دیده میشود.تشخیص ایراد گاهی تا مراحل آخر و کنترل قطعه روی پنل گیج مقدور نمیباشد.

هرگاه لبه برشی در یک قطعه، از یک سمت مثبت و از سمت مقابل آن منفی باشد، و از طرفی TRIM LINE موجود روی قالب با CAD DATA تطابق تطابق داشته باشد میتوان حدس زد که در حین عمل تریم، پنل لغزش داشته و در نتیجه TRIM LINE تغییر کرده است.

- استفاده از گیج های کناری برای تثبیت موقعیت در هنگام برش.

- آزاد کردن فرمها و سطوح زاید روی سطح ورقگیر و حتی گاهی خشکه های بالا.

- کنترل آب بندی مناسب بین ورقگیر و ماتریس.

ایرادات مشاهده شده در پانل های فلنج شده و راه حلها.

- CRACK (پارگی).

- کم بودن گپ بین سنبه و ماتریس.

- تیز بودن بیش از حد شعاع لبه خشکه فلنج کننده و صیقل نبودن آن.

- کمبود ماده در حین عمل فلنج که باعث پارگی میشود.

- زمان بندی نامناسب در حین عملکرد لبه های فلنج.

1-3 :در این حالپارگی و ترک روی لبه های فلنج شده عمود بر خط فلنج دیده میشود.علت عمومی و اصلی این مشکل قوس دار بودن خط فلنج است.در حالت FLANG UP وflang down هرگاه خط فلنج بر روی قوس واقع شود.

برای رفع این مشکل باید در مرحله کشش از تعدادی فرم موضعی به شکل بید در محلی که بعدا در مرحله فلنج با کمبود ماده روبرو میشود استفاده کنیم.تا در حین عمل فلنج، مقدار کمبود ماده از طریق مواد ذخیره شده در این بیدها تامین میشود.

1-4 : این ایراد باعث ایجاد پارگی و یا ترک به صورت عمود بر راستای فلنج و خصوصا در کنج قطعه میشود و در یک سمت بیش از تحمل آن است و باعث کشیدگی و در نهایت پارگی میشود.

- Wrinkle (چروک) :

- گپ کم بین سنبه و ماتریس .

در اثر کم بودن گپ بین سنبه و ماتریس در هنگام برگشت، خشکه فلنج با جمع کردن لبه فلنج رو به بالا باعث ایجاد موج و چروک به موازات خط فلنج خواهد شد.

- تجمع مواد در اثر فلنج و دوبله شدن.

این حالت عکس حالت پارگی میباشد. به خاطر فرم و قوس در لبه فلنج در هنگام flang down در اثر تجمع مواد پس از فلنج موج و چروک در قطعه خواهد ماند.

1-اضافه کردن ناچ در محلی که بعدا فلنج خواهد شد ، به نحوی که تجمع مواد به این ناچ رسیده و از چروک و موج جلوگیری میشود.

2-اضافه کردن فرم در مرحله فلنج به نحوی که در حین عمل فلنج مقدار ماده اضافی و زائد در این مرحله استفاده میشود.(نوعی کشش موضعی و مانع چروک میشود).

- Spring back,go(برگشت فنری)

- نامناسب بودن گپ بین خشکه های سنبه و ماتریس.

- کامل نشدن کورس عملکرد خشکه سنبه.

- کشش نامناسب در قطعه و وجود تنش پسماند.

الف) اگر گپ بین خشکه ها از حد مجاز کمتر باشد پدیده برگشت فنری و اگر بیشتر باشد spring go در قطعه بوجود می آید.توجه به میزان گپ مناسب با ضخامت ورق و طبق استاندارد اولین پارامتر اساسی در کنترل برگشت فنری میباشد.اما در صورت برخورد با این پدیده موضوع spring go fhan باشد.

ب) میتئان با اضافه کردن طول لبه خشکه فلنج کننده به نحوی که باعث فلنج کامل دیواره شود ، در صورتی که ورقگیر کفشک بالا B/B نداشته باشد میتوان با افزایش کورس پرس مشکل را حل کرد.

اگر هیچ یک از عوامل بالا باعث و دلیل بروز SPRING BACK نبود با روشهای زیر میتوان آن را برطرف کرد.

- استفاده از تکنیک DIAMOND .

- استفاده از پیش خم در فلنج.

- ESTEMINATION درمحاسبه و طراحی.

DIAMOND : فرم تقویتی.

در پنلهایی که طول لبه فلنج آنها بلند باشد استفاده میشود.

- JERKING (شاکوره لاین)

نوعی برآمدگی در امتداد لبه فلنج میباشد و با چشم قابل تشخیص است.

- کم بودن گپ.

- آب بندی نامناسب ورقگیر.

- کافی نبودن فشار ورقگیر.

- TWIST (پیچش)

مهمترین عواملی که باعث پیچیدگی و تابیدگی در پنلهای فلنج شده میباشد عبارتند از:

- آب بندی نامناسب ورقگیر:

اگر آب بندی با پنل ورقگیر در قالب های فلنج به درستی انجام نشده باشد. پدیده پیچش در قطعه نهایی در اثر توزیع نامناسب و غیر یکنواخت در سطح قطعه بوجود خواهد آمد.با آب بندی مجدد تا رسیدن به کیفیت مناسب و فاقد پیچش.

- قرارگیری نامناسب قطعه:

عدم قرارگیری صحیح در مراحل مختلف تولید بعد از کشش باعث میشود تا قطعه در هر مرحله با فشارهای متفاوت در نقاط متقاوت روبه رو شود و در نتیجه در مرحله آخر نوعی تغییر شکل به صورت پیچش در قطعه دیده خواهد شد.

برای حل این موضوع باید دقت در مرحله نصب قرارهای هر مرحله قالب و پنل فیت کفشک پایین.

- FOLD LINE (خط اثر مرحله قبل).

این ایراد غالبا در قالبهای فلنج دیده میشود.در حقیقت خط اثر ناشی از عملکرد قالب در مراحل قبلی پس از عمل فلنج بر روی قطعه باقی خواهد ماند.

الف) بزرگ بودن R بیش از اندازه موجود در مرحله قبل:

گاهی اوقات قالبساز اقدام به بزرگ کردن R در قالب های کشش می نماید که این موضوع باعث میشود تا در حین فلنج به علت عوض شدن تار خنثی در لبه فلنج به نوعی خط اثر مرحله قبل باقی میماند.

ب) زیاد بودن گپ در حین فلنج:

به علت زیاد بودن گپ خط اثر مرحله قبل به طور کامل اتو نشده و رب روی قطعه باقی میماند.

نحوه شناسایی cam زمینی شامل 3 یا 4 حرف در ابتدا و سپس دو عدد متوالی میباشد که با علامت X از هم جدا شده اند- عدد اول نشانگر مقدار عرض(WITH) برای پانچ (در واحد میلیمتر) میباشد و عدد دوم مقدار کورس را نشان میدهد.

SKC-100X40

SKC : سه حرف اول، مشخصات فنی بر اساس استاندارد هر شرکت.

100 : مقدار عرض برای پانچ.

40 : کورس عملکرد.

ابعاد بلنک:

ابعاد بلنک: