اســتفاده ازقالب هاي فلزي به منظورتولید تیراژ بالا در قطعات فلزي، گزینه بسیارمناسبى است دراین مقوله عیوب وتغییرات درقالبهاي فلزي گریز ناپذیر می باشــد . دربین گزینه هاي مختلف ، استفاده ازفرآیند جوشکاري ترمیمی بهترین گزینه انتخابی درمراکز صنعتی بزرگ وکوچک ، براي رفع عیوب وتغییرات است . تنوع روشهاي جوشکاري، ارزانی و قابل دسترس بودن می تواند ازمزایاي منحصربفرد این فرآیند باشد. در این مقاله به جهت پشتوانه 15 سال تجربه کاي ( بصورت عملی و کارگاهی ) و همچنین آموزشهاي حین کار توسط متخصصان خارجی و همکاري با شــرکتهاي بزرگ صنعت قالبسازي جهان مانند : پژو (فرانسه) ،رنو (فرانسه) ، میازوو(ژاپن)، فوجی ( ژاپن) ، اوگیهارا ( ژاپن) ، ایتکا ( ایتالیا ) و…… واثر بخشــی این تجربیات درکار، بیشــتر مطالبی ارائه میشود که بتواند درزمینه عملی واجرائی مثمر ثمر واقع شده واثر بخش باشد.

مقدمه:

در بسیاري از مواقع قالبهاي فلزي بر اثر اشتباهات طراحی ، مدل سازي ، ریخته گري ، ماشینکاري یا قالبسازي نیاز به ترمیم و رفع عیب دارد که فرآیند جوشــکاري به دلیل ارزانی، گستردگی و دردسترس بودن نسبت به دیگر فرآیندها، بسیار مورد استفاده قرار می گیرد. همانطوري که می دانیم فرآیند جوشــکاري به دو خانواده بزرگ جوشــکاري ذوبی و جوشکاري غیرذوبی تقسیم بندي می شود. در بین انواع روشــهاي جوشکاري ، جوشکاري قوســی با الکترود روپوشدار ( جوشکاري برق ) ، جوشکاري با گاز محافظ ( جوشکاري CO2 و جوشکاري TIG ( بیشترین کاربرد را در ترمیم قالبهاي فلزي دارند. از فاکتورهاي تاثیرگذار در انتخاب استفاده از روشهاي مختلف جوشکاري می توان به موارد ذیل اشاره نمود:

- نوع عیوب

- مقدار حجم و محدوده عیوب

- همچنین جنس قالب فلزي

- راحتی و دردسترس بودن

- ارزانی روش جوشکاري

مهمترین عوامل تاثیرگذار براي انتخاب روش جوشــکاري ترمیمی براي قالبهاي فلزي ، جنس قالب و همچنین مقدار و حجم عیوب یا تغییرات می باشد. ترمیم یا ایجاد تغییرات درقالبهاي فلزي با توجه به جنس هاي بکار رفته وحساسیت درآن باید ازدقت بالایی برخوردار باشد. حضورالزامی بسیاري ازعناصربه منظوربالا بردن کیفیت فولادها وچدنها درصنعت قالبسازي میتواند محدودیتها و دقتهاي ویژه اي را به همراه داشته باشد. جوشکاري برروي قالبهاي فلزي همانند جوشکاري برروي آهن معمولی نمیباشد. دراین نوع جوشکاري ها باید علاوه برانتخاب درســت روش جوشکاري ترمیمی ، انتخاب پیشگرمایی Preheating و پسگرمایی Past heating مناسب، تدوینWPS وPQR و استفاده از جوشکار حرفه اي و بسیاري ازنکات ریز و درشت دیگر باید مد نظر قرار گیرد و همین تفاوتها می تواند اهمیت فوق العاده جوشکاري ترمیمی براي قالبهاي فلزي را آشکار سازد.

جنس قالبها:

قالبهــاي فلزي چه در ابعاد بزرگ یا کوچک بــا توجه به نوع عملکرد خود میتوانند از جنس چدن ( از خانواده چدنها با ساختار کروي و یا چدنهاي داکتیل ) یا فولادهاي ابزار ( با قابلیت سختکاري) باشند.

جنس کفشک :

عموما در تمامی مراحل قالبهاي فلزي ( به دلیل تنوع ودماي ذوب پایین و شکل پذیري آسان و مقرون به صرفه بودن چدن) جنس کفشکهاي قالب از چدن با ساختار گرافیتی کروي مانند GG25 و GG30 می باشند.

قالبهاي فلزي با عملکرد کشش :

قالبهاي فلزي با عملکرد کشــش می توانند از جنس چدنهاي داکتیل با قابلیت ســختکاري شــعله اي مانند چدنهاي GGG60 و یا GM246 باشند.

قالبهاي فلزي با عملکرد برش ، خم یاکوبش :

بــراي عملکردهــاي برش Trim و خــم Bending یا کوبــش Stamping در قالبهاي فلزي عموما از فولادهاي ابزار استفاده می گردد که توانایی سختی پذري بالا ( حدود سختی 55 – 60 راکول سی ) را داشته باشند. نمونه هایی از این فولادهاي ابزار می تواند فولادهاي ابزار ســخت شــونده در کوره مانند SPK , 1.2379 و … و همچنین فولادهاي ریختگی ســختی پذیر با شعله مانند G50CrMo4 ، HMD5 ، HMD1 ، ICD5 ، ICD1 و… را نام برد . در قالبسازي صنعتی بزرگ امروزي، استفاده از فولادهاي ابزار سخت شونده درکوره به دلیل محدودیتهاي جوش پذیري ( وجود عنصر کروم درصد بالا که باعث کاهش جوش پذیري می شود ) و مشکلات ناشی از آن بسیار کاهش یافته و شرکتهاي بزرگ قالبسازي جهان همانند: فوجی، میازو، اوگی هارا، پژو، رنوو ….. از فولادهاي ریختگی سختی پذیر با شعله به دلیل راحتی در سختکاري و همچنین جوش پذیري خوب آنها استفاده می گردد.

مراحل اجرائی :

مراحل اجرائی جوشکاري ترمیمی قالبهاي فلزي با جنس چدن :

جوشــکاري ترمیمی قالبهاي فلزي با جنس چدنهاي با ساختار گرافیتی کروي مانند GG25 و GG30 که عموما به دلیل عدم سختی پذیري مناسب ( حداکثر 35 راکول سی ) بیشتر براي ساخت کفشک هاي قالب فلزي مناسب می باشد. براي ترمیم این نوع چدنها باید یک روند اجرائی درست را مد نظرداشته و به خوبی آن را اجرا نمود. این دستورالعمل اجرائی اگر به درستی اجرا شود به بهترین نتیجه دلخواه خواهیم رسید. براي جوشکاري چدنها با ساختار گرافیتی کروي می توان از الکترودهاي چدن با استاندارد – SFA ASME/AWS . کرد استفاده DIN 8573 و 5.15 ایــن گروه از الکترودها بــا مغزفولادي براي تعمیرقطعات چدنی و اصلاح عیوب ریختگی و اتصال چدن به فولاد کاربرد فراوانی دارد. استحکام کششی فلز جوش تا حد زیادي بستگی به فلز پایه دارد ولی اغلب از آن زیادتر است. این نوع الکترودها در گروه ENiC1 ) تا 98 %نیکل) یا گروه ( ENiFeC1 نیکل%40-55 %وباقیمانده آهن میباشد) قرار می گیرند. که البته به جرات می توان اذعان داشــت که الکترود نیکل با برند ایرانی شــرکت آما ( 1094 AMA Ni ( با %98 نیکل یکی از بهترین گزینه ها می تواند باشد.

جوشکاري ترمیمی قالبهاي فلزي از جنس چدن با ساختارداکتیل مانند GGG60 یا GM246 که عموما به دلیل سختی پذیري مناسب ( حداکثر 55 – 45 راکول سی ) بیشتر براي ساخت پستهاي قالب با عملکردهاي قالب کشش و خم و کوبش و برش فلزي مناسب می باشد که براي جوشکاري قالبهاي فلزي چدنی ( با عملکرد کشش و خم و کوبش و برش ) با ساختار داکتیل می توان از الکترودهایی که توسط محدود شرکتهاي تولید کننده الکترود مخصوص شرکتهاي قالبسازي عرضه می گردد استفاده نمود.

کاربرد این الکترودها ماکزیمم براي 3 لایه بر روي هم مصرف شــود و در صورت نیاز به لایه هاي بیشتر می توان از الکترودهاي لایه پایه C1-Ni E : AWS مانند Ni 1094 AMA استفاده کرد.

- با مصرف الکترودهاي جدول 2 ، لایه اول ساختار آستنیتی و لایه دوم ساختار مارتنزیتی دارد که این لایه بسیار مقاوم به سایش می باشد .

- در صورت جوشکاري دوباره برروي مناطقی که قبلا جوشکاري ترمیمی شده است حتما باید فلز جوش قبلی توسط ابزارهاي براده برداري و سنگ فرز یا فرز انگشتی کاملا برداشته شود و دوباره جوشکاري گردد.

- پیشگرمایی قطعه تا دماي 150 درجه سانتیگراد جهت جلوگیري از ترك بسیار مناسب خواهد بود.

- ترجیحا از دســتگاه جوش رکتیفایر با جریان الکتریکی مســتقیم ( DC ( + استفاده شود یعنی الکترود به قطب مثبت متصل شود.

نکات کاربردي براي جوشکاري قطعات چدنی با سختارگرافیت کروي:

- الکترودهاي چدن را به دلیل مشــکلات انبارش و همچنین شرایط ویژه انبارداري به مقدار احتیاج ( احتیاج ماهانه) خریداري نمایید

- به دلیل روپوش قلیایی الکترودهاي چدن هرگز الکترود را خم نکنید زیرا روپوش الکترود از آن ناحیه شکسته شده و می ریزد و باعث عدم پوشش مناسب و ورود گازهاي مخرب به حوضچه مذاب می گردد و عیوب در آن منطقه از حوضچه مذاب را به همراه دارد

- ترجیحا از دســتگاه جوش رکتیفایر با جریان الکتریکی مستقیم DC استفاده شود. یعنی الکترود را به قطب منفی دستگاه متصل نمایید

- در حین جوشکاري دقت شود الکترود باهیچ یک از قسمتهاي قطعه کار تماس نداشته باشد در این صورت به دلیل پودر آهن موجود در روپوش الکترود ، اتصال در آن نقطه برقرار شده و باعث آسیب دیدگی الکترود و قطعه کار می شود

- به دلیل وجودآهن درگروه C1-NiFe E براده برداري توسط دستگاه برروي فلز جوش کمی مشکل می باشد و بهتر است براده برداري با سنگ فرز انجام شود

- توصیه اکید می شود قبل از جوشکاري سطح خارجی قطعه کار از رنگ، زنگ، روغن و سایر ناپاکی ها تمیز گردد چون احتمال نفوذ موادي همانند روغن در عمق عیوب و قطعه کار و عمق ترك وجود دارد می توان از مواد شیمیایی چربی گیر مانند تتراکلرید کربن CL4 C براي ازبین بردن چربی که باعث ایجاد عیوب جدید در فلزجوش میشود استفاده کرد. قطعات بزرگ چدنی مانند دستگاههاي صنعتی یا قالبهاي فلزي را میتوان به آرامی حداکثر تا 300 درجه سانتیگراد پیشگرم کرد. دقت شود نیاز نیست کل قطعه پیشگرم شود و فقط محدوده و منطقه کنار جوشکاري گرم شود کافیست

- بهتر است از حداقل شدت جریان ( آمپر ) براي جوشکاري چدن استفاده شود.

- بهترین حالت براي جوشکاري یک قطعه چدنی درحالت تخت Flat میباشد وهمچنین توصیه میشود از این الکترودها در حالت سرازیر و سربالا HEAD OVER که نیاز به آمپر بالایی دارد استفاده نشود

- یک توصیه بسیار کاربردي براي به وجود نیامدن ترك هایی که ممکن است در اثر تنشهاي حرارتی چدن یا انقباض گرده جوش ایجاد شــوند این است که بهتر اســت عمل جوشکاري فاصله دار و در چندین مرتبه عملیات جوشکاري را قطع نمود.

- چکش کاري آرام بر روي گرده هایی به طول 2 ســانتیمتر بلافاصله بعد از جوشکاري می تواند براي کاهش تنش پســماند بسیار مفید باشــد. انجام این عمل همچنین می تواند باعث شود تا دماي قطعه کار از تحمل دست گرم تر نشود

- از چکش با اشکال سر گرد استفاده شود

- چنانچه قطعات چدنی در حین جوشکاري بیش از حد مجاز گرم شد ( دماي قطعه کار از تحمل دست گرم تر نشود ) کار را فورا باید متوقف نمود تا دما پایین آمده و بعد شروع به کار نمود

- جوشکاري برروي قطعات چدنی باید بدون حرکت موجی وهمراه با گرده هاي نازك و به طول کوچک انجام شود

- از سریع ســرد کردن قطعه جوشــکاري شده به هرنحوي خود داري نمایید چون باعث تشدید تنش در قطعه شده و میل به ترك و شکست در قطعه را افزایش می دهد

- قطعات را می توان پس از جوشــکاري با ماسه داغ، پشــم شیشه یا پتوهاي حرارتی پوشاند تا از سریع سرد شدن قطعه جلوگیري شود

- در صورتی که قطعه کار داراي ترك باشد قبل از انجام هر کاري ترك قطعه باید توسط ابزارهاي براده برداري کاملا برطرف شود و قطعه آماده جوشکاري شود

- براي برطرف کردن ترکهایی که در حین جوشــکاري ایجاد می شــود اول ازهمه باید عملیات جوشــکاري را متوقــف نمود و پس از آن با ســنگ فرز و فرزهاي انگشــتی ترك را تا عمق آن برطرف نمود و ســپس کارجوشکاري را ادامه داد

چند نکته کلیدي کاربردي در جوشکاري قطعات چدنی :

مهمترین نکته قابل توجه در جوشــکاري ترمیمی قطعات چدنی آماده ســازي قطعات می باشد که آماده سازي منطقه مورد نیاز جوشکاري در قطعات چدنی از نظر طراحی پخها حائز اهمیت می باشد. بهتر است شیارها و پخهاي ایجاد شده به صورت U شکل بوده و مناطق تیز که محل ایجاد تمرکز تنش بسیار زیادي می شوند به صورت فرم گرد وR دار( محدب ) درآیند. روش آماده سازي در شکل نشان داده شده است:

مناطق و نقاط موردنیاز جوشــکاري از جنس چدن که در عملکردقالب نقشــی ندارند را می توان با الکترودهايAMA 1094 NiFE مانند AWS E NiFe-C1 یــا AMA 1094 Ni ماننــد AWS E Ni-C1گروه از چدنــی جوشکاري کرد. بهتراست در جوشکاري ترمیمی قالبهاي چدنی از فرآیند جوشکاري استفاده شود که کمترین تنش و کوچکترین نقطه HAZ را ایجادکند. اگر حجم منطقه موردنیاز جوشکاري زیاد باشد بهتراست ازفرآیندهاي جوشکاري استفاده شــود که سرعت بالایی در جوشکاري دارند مانند فرآیند MAG/MIG تا تنش کمتر و منطقه HAZ کوچکتري در قطعه کار ایجاد شود.

جوشکاري قالبهاي فلزي با عملکرد برش ساخته شده از جنس فولادهاي ابزار :

فولادهاي استفاده شده در قالبهاي فلزي به دو گروه تقسیم می شوند:

- فولادهاي ابزار نوردي

- فولادهاي ابزار ریختگی

فولادهاي ابزارنوردي :

ایــن نوع فولادها که عموما قابلیت ســختی پذیري بالایی توســط عملیات حرارتی در کوره را دارند بیشــتر در کارگاههاي صنعتی قالبسازي سنتی مورد استفاده قرار می گیرند . نمونه مشهور این فولادها مانند SPK و 2379.1 و CK45 و MS60 و MO40 و … می باشند. این فولادها با توجه به ساختار مارتنزیتی تشکیل شده پس از سختکاري براي ترمیم نیاز به تدابیر ویژه اي براي جوشکاري دارد. این فولادها با سختی بالا حدود 60 HRC مشکلات زیادي را در حین و یا پس از جوشکاري ایجاد می کنند که عمده این مشکلات را می توان ترك در فلز جوش یا ترك در منطقه HAZ نام برد. البته این مشکلات را می توان با رویه و روش درست تا حدود زیادي کاهش داد.

فولادهاي ابزارریختگی:

این گروه از فولادها مانند G50CrMo4 ، HMD5 ، HMD1 ، ICD5 ، ICD1 و… با قابلیت سختی پذیري بسیار عالی ( در محیط خنک کننده هوا ) و همچنین قابلیت جوش پذیري خوبی که دارند رفته رفته جایگاه ویژه اي درصنعت مدرن قالبسازي ( قالبهاي فلزي ) پیدا کرده اند. این فولادها که به راحتی با شــعله قابلیت سخت شــدن دارند و نیازي به اعمال مراحل پیچیده عملیات حرارتی حجمی و محیط هاي خنک کننده ویژه همانند روغن ندارند. ازدلایل عمده استقبال از این گروه فولادهاي ابزار ریختگی را می توان عدم نیاز به تهیه بلوك هاي بزرگ فولادهاي ابزار نوردي ودر نتیجه کاهش بســیار زیاد حجم براده برداري در واحدهاي ماشــینکاري وهمچنین عدم استفاده از عملیات حرارتی حجمی ( کوره اي ) و سختی پذیري آسان و قابلیت جوش پذیري خوب این فولادها می باشد.

جدول الکترودهاي روکشی سخت براي جوشکاري فولادهاي استفاده شده درقالبهاي فلزي :

در صورتــی که حجم جوشــکاري بیش از 3 لایه باشــد حتمــا باید از الکترود لایه واســطه مانند AWS E 7016 یا AMA 1803J استفاده نمود.

نکات کلیدي وکاربردي در جوشکاري فولادهاي ابزارنوردي وفولادهاي ابزارریختگی:

- براي جوشکاري قطعات فولاد ابزار لب پر شده حتما باید آن منطقه را پخ زده و آماده سازي نمود.

- نقاط و مناطق تیز که نیاز به جوشکاري دارند محل ایجاد تمرکز تنش بسیار زیادي می شوند باید به صورت فرم گرد و R دار ( محدب) درآیند.

- در صورت نیاز به جوشکاري مجدد بر روي مناطقی که قبلا جوشکاري شده است حتما باید فلز جوش قبلی توسط ابزارهاي براده برداري و سنگ فرز یا فرز انگشتی کاملا برداشته شود و سپس جوشکاري گردد.

- در صورت مشاهده ترك در هر مرحله از جوشکاري، کار متوقف شده و روشهاي اجرایی جهت رفع ترك در الویت قرار می گیرد..

- هرگز براي رفع ترك از شدت جریان زیاد ( آمپر ) براي ذوب منطقه ترك استفاده نشود چون این امر باعث افزایش ابعادي منطقه ترك و نفوذ آن در قطعه می شود.

- توصیه اکید می شود قبل از جوشکاري سطح خارجی قطعه کار از اکسید، رنگ، زنگ، روغن و سایر نا پاکیها تمیزگردد.

- یکی از فاکتورهاي بسیار مهم براي جلوگیري از بروز ترك و شکست در قطعات جوشــکاري شده از این نوع فولادها پیشگرمایی مناسب براي این قطعات قبل از جوشــکاري می باشد.

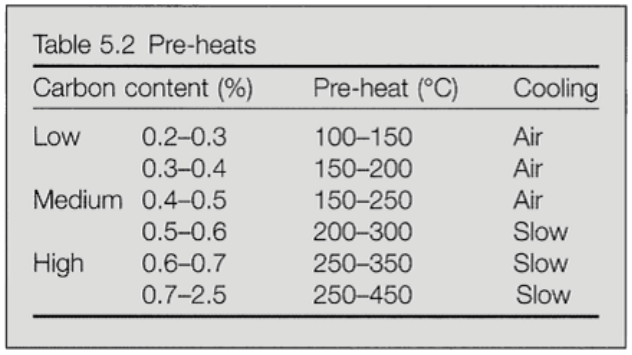

جدول پیشــگرم بــراي قطعات فولادي بر اساس درصد کربن

- اگر قطعاتی که نیاز به جوشــکاري دارند کوچک باشند و بتوان آن را با دست حمل نمود پیشنهاد مى شود حتما آن قطعه تا دماي 300 درجه سانتیگراد در کوره به آرامی پیشگرم شود

- اگر قطعات فولادي که نیاز به ترمیم و جوشــکاري دارند از لحاظ حجم بزرگ بوده و اســتفاده از کوره به جهت پیشگرمایی براي قطعه مهیا نباشد بدین منظور از مشعل هاي گازي به جهت پیشگرمایی استفاده شود

- چون امکان تخمین دماي پیشگرم قطعه نیاز به تجربه زیادي دارد می توان ازگچ ها و ماژیک هاي حرارتی یا ترمومترهاي صنعتی استفاده نمود تا قطعه کار بیشتر یا کمتر پیشگرم نشود

- بهتر اســت در جوشــکاري ترمیمی قالبهاي فلزي از فرآیند جوشــکاري استفاده شــود که کمترین تنش و کوچکتریــن منطقه HAZ را ایجاد کند. جوشــکاري با اســتفاده از فرآیند TIG یکی از روشــهاي ایده آل براي جوشکاري ترمیمی فولادهاي ابزار می باشد

- اگر حجم منطقه مورد نیاز جوشــکاري زیاد باشد بهتر اســت از فرآیندهاي جوشکاري استفاده شودکه سرعت بالایی در جوشکاري دارند مانند فرآیند MAG/MIG تا تنش کمتر و منطقه HAZ کوچکتري در قطعه کار ایجاد شود

- در بعضی از مواقع لبه هاي قالبهاي فلزي از محل خود ترك داشته و نیاز به ترمیم دارند در صورتی که قطعه شکسته شده کوچک باشد نباید آن را در سر جاي خود قرار داد و آن را به قالب جوش داد و بهتراست با استفاده از الکترودهاي پایه یک لایه زیرین درســت نمود و پس از آن از الکترودهاي روکشی سخت جهت ایجاد لبه برشی استفاده کرد

حمیدرضاکاظم پور

مدیر سیستمها و انفورماتیک شرکت قالبهاي صنعتی ایران خودرو

وحید مجدي

کارشناس تحقیقات مواد شرکت قالبهاي صنعتی ایران خودرو